カスタムライトセーバーの更なるカスタムパーツ追加のためにOK!STOREでは3Dプリンターを導入しました。

今後は3Dプリンターを活用してライトセーバーのモデリングをしていく様子などもチョイチョイ記載すると思います。

さて、取り敢えず、手元にあるカスタムライトセーバーを使ってデザインをしてみたり、パフォーマンスショーで使用する小物を製作する目的です。将来はオリジナルのカスタムパーツを製作したり、お客さんのリクエストにお応えできるようにという目標はありますが、まだまだ直ぐに製品化ということではなく、まず、こうしたテクノロジーを活用することでこれまで「ここをこうしてみたい!」と思っていた各部のパーツ製作やシンプルだったデザインのライトセーバーにグリップやエミッター、スイッチパネルなどもエクステンションパーツを装着することが可能となりますので、メイク&トライをしばらく繰り返してみたいと思っています。

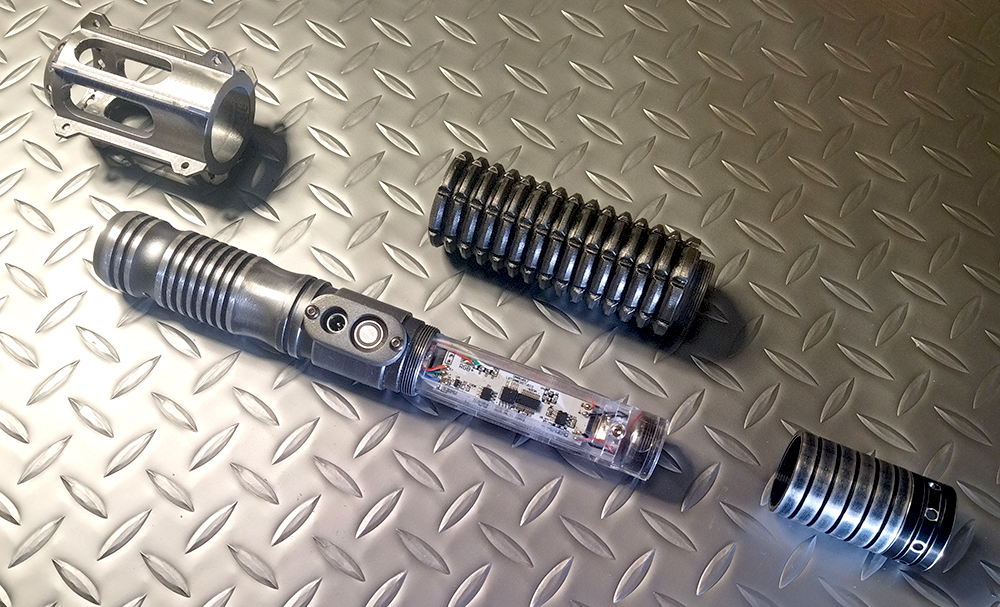

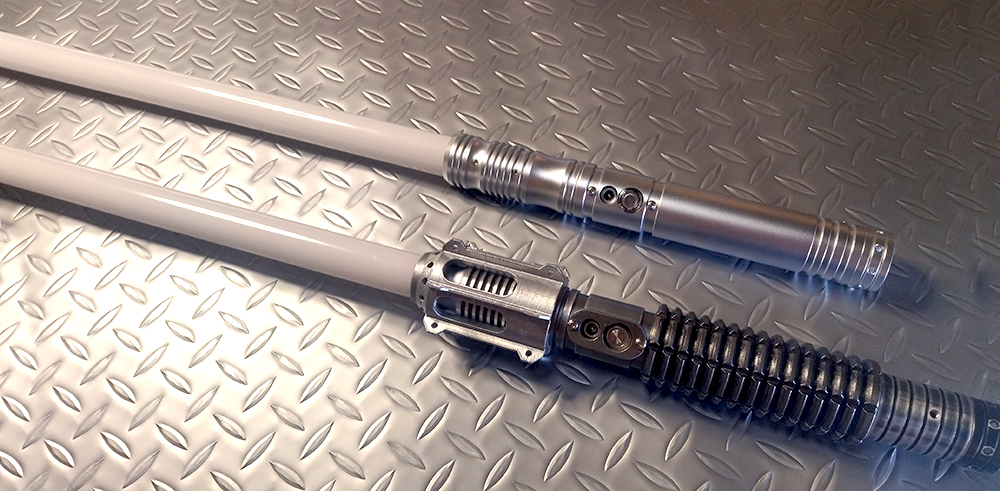

と、ここでいきなりですが、当店で取り扱っている一番シンプルなデザインのカスタムライトセーバーが2日間でどう変身したかをご覧ください。

かなり、急ぎで作ったデザインだし、表面処理の仕上げが美しいとまでは言えませんが、こんなに見た目が変わるという外観の変化についてはお分かりになると思います。

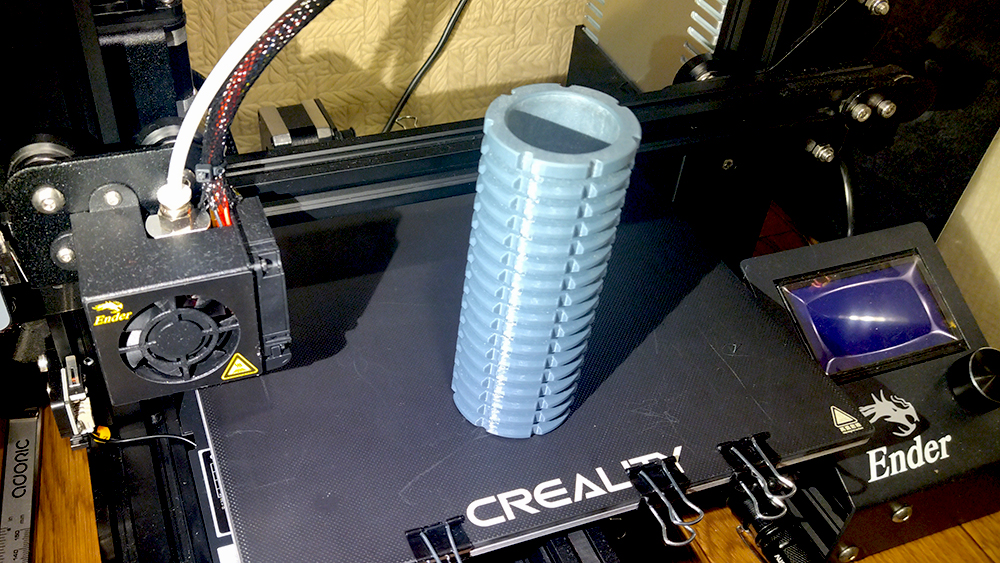

グリップが太くなるのでスイッチと充電ポートの突出量を多くし、スイッチパネルで高さを調整してあります。このスイッチパネルのおかげで親指での操作が非常にやり易くなりました。

さて、肝心の3Dプリンターに関する情報です。

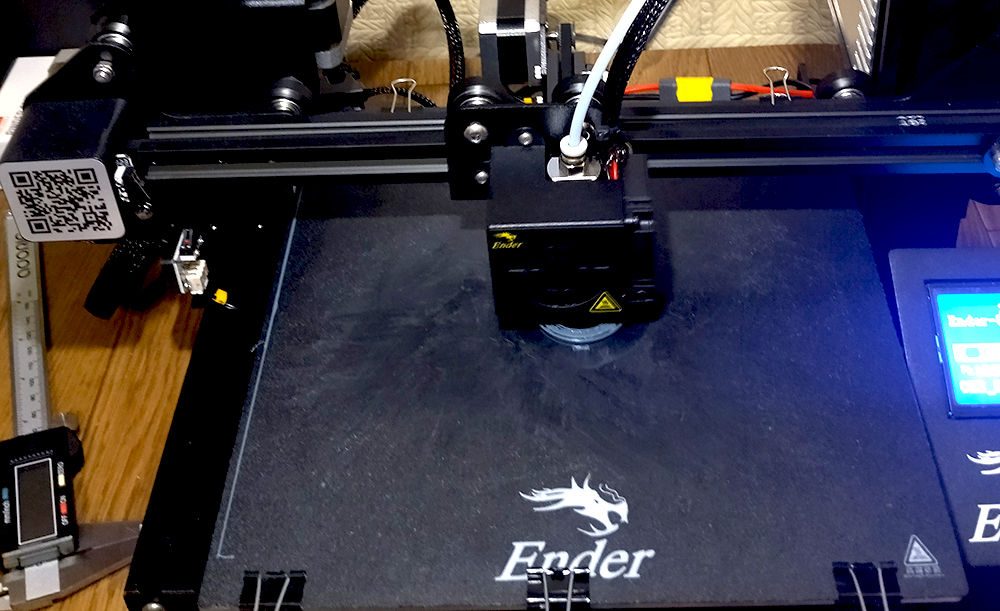

使用したプリンターはENDER3で、ガラスのプラットフォームを使用し標準的なPLAフィラメントでプリントしました。

3Dプリンターというとなんだかハードルが高そうですが、そのハードルは3Dプリンター自体のことではなく、特に大変なのはモデリングするための3D CADソフトや 3D CGソフトのマスター。

簡単に言えばプリンターを動かすのはそれほど難しくはありませんが、プリントする前には設計をする段階でデータを製作しなければならず、ソフトウエアの使いこなしの方が何十倍も難しく苦労もあります。

3Dとなれば専用のソフトを使用しますが、普段イラストレーターやフォトショップといった平面作業をするソフトに慣れてしまっていて、2Dで画像やイラストを製作するとは全く違うのでゼロから学習し、ソフトの使い方をマスターする必要がありました。いや、むしろイラストレーターなどでの図形製作などに慣れていると、逆にそれが要らない知識を持っているがため足を必発ことになっていたのもハードルを高くした原因だったかも知れません。

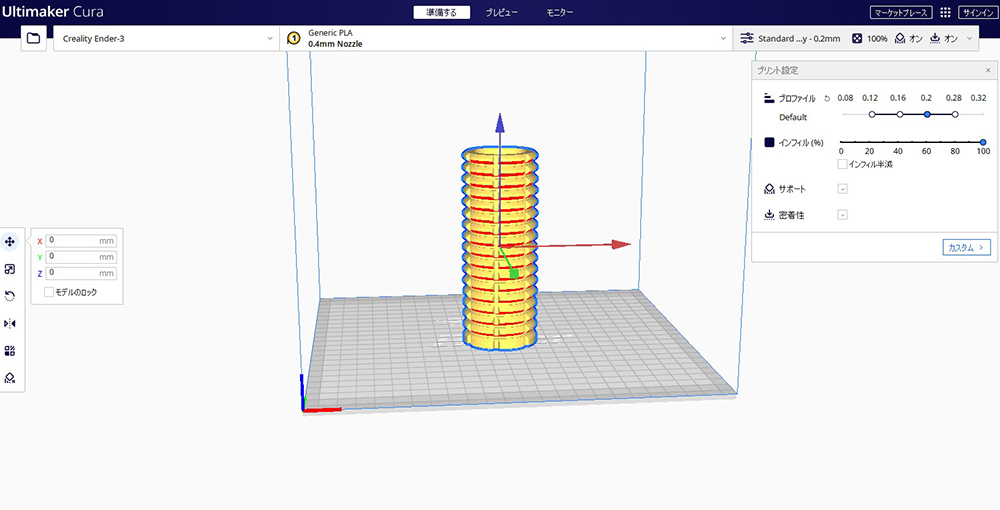

モデリングするソフトとは別にスライスをするソフトも必要になります。スライスとは簡単に言えばCGソフトなどで造形したものをデータ化して3Dプリンターに指示をするためのファイルにすること。

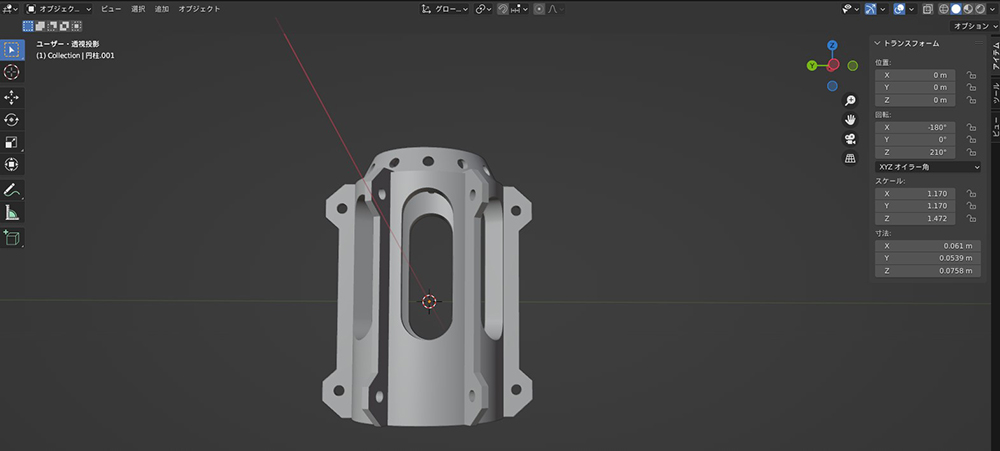

取り敢えず一般的なフリーソフト「Blender」とスライスソフト「Ultimaker Cura」をパソコンにインストールして開始。

ネット上の情報やら英文のマニュアルを読みまくり最初に完成したのがグリップ。

この完成したパーツをカスタムライトセーバーTYPE-7 RGBモデルのアルミボディーに装着していきます。

取り敢えずは3点のパーツができました。簡単にバッテリーメンテナンスができるように分解組立の妨げとならないように設計してあります。

で、現在の状態が下の画像です。ポンメルも何か製作して組付けてみたいと思っております。

こんな感じでいろんな形状のパーツを作れば、格安のカスタムライトセーバー1本をベースに、いろんな楽しみ方もできるのもメリットかも知れませんね!!

それではまた!現在はカルケスティスのライトセーバーをベースを使用せず、ゼロからプリントしたパーツにインナーシャーシを組み込めるようにコツコツと作業しております。

ただ、梅が咲き、桜が満開となるとパフォーマー業が急に忙しくなるので、3Dプリンター作業は本当にコツコツとやっている感じでスローペースです。(笑)